Pomiary elementów bezpieczeństwa maszyny – dlaczego należy je wykonywać cyklicznie?

Według danych GUS ponad 60% wypadków jest spowodowana przez czynnik ludzki, a za najbardziej niebezpieczną branżę uznaje się przetwórstwo przemysłowe, w obrębie którego panuje największa ilość wypadków. Aby uniknąć sytuacji niebezpiecznych i zwiększyć bezpieczeństwo w zakładzie przemysłowym, kluczową kwestią jest zatrzymanie działania maszyny przez układ bezpieczeństwa, dzięki prawidłowo funkcjonującym elementom zabezpieczającym. Właśnie dlatego niezbędne do utrzymania właściwego poziomu bezpieczeństwa w zakładzie produkcyjnym jest regularne przeprowadzanie pomiarów dobiegu elementów zabezpieczających.

Z racji podejmowania coraz bardziej zaawansowanych operacji produkcyjnych, kwestia bezpieczeństwa w zakładach przemysłowych zaczyna w dużej mierze zależeć od zautomatyzowanych procesów. Pomiary dobiegu maszyny, inaczej zwane pomiarami elementów bezpieczeństwa, są badaniami niezbędnymi do kontrolowania prawidłowego działania elementów zabezpieczających. Pomiary te pozwalają na szybkie wykrycie pierwszych, niezauważalnych dla ludzkiego oka zmian, mających znaczenie dla poprawnego działania całego układu bezpieczeństwa. Według dyrektywy Parlamentu Europejskiego 2009/104/WE z dnia 16 września 2009 r., dotyczącej minimalnych wymagań w dziedzinie Bezpieczeństwa i Higieny użytkowania sprzętu roboczego przez pracowników podczas pracy, pracodawca zapewnia by bezpieczeństwo sprzętu roboczego uzależnione od warunków jego instalowania, było poddane wstępnej kontroli w miejscu jego pracy. Kolejny punkt dyrektywy mówi o tym, że pracodawca zapewnia utrzymanie warunków ochrony zdrowia i bezpieczeństwa oraz zobowiązuje się do wykrycia i usunięcia we właściwym czasie usterek mogących prowadzić do niebezpiecznych sytuacji. Z powyższych przepisów wynika, że pracodawca jest zobowiązany także do przeprowadzania regularnych, cyklicznych pomiarów dobiegu dla elementów układu bezpieczeństwa maszyny. Należy więc pamiętać o tym, że są to pomiary faktycznej zdolności do zabezpieczenia obszaru niebezpiecznego, mające kluczowe znaczenie w prawidłowym działaniu całego układu bezpieczeństwa. Badanie dobiegu powinno się wykonywać dla elementów bezpieczeństwa, takich jak:

-

Kurtyny i bariery bezpieczeństwa

-

Start oburęczny

-

Krańcówka osłony

-

Skaner bezpieczeństwa

-

Maty naciskowe

Dlaczego pomiary dobiegu są tak istotne?

Jako użytkownik końcowy maszyny powinieneś zagwarantować swoim pracownikom pracę na urządzeniu bezpiecznym i skonstruowanym zgodne z aktualnie obowiązującymi dyrektywami europejskimi (posiadającym oznaczenie CE nadane przez producenta). Jeżeli producent maszyny nie dostarczył Ci w dokumentacji pomiarów układu bezpieczeństwa dla elementów, które tego wymagają, to powinieneś w pierwszej kolejności poprosić go o wykonanie takich badań, a w przypadku braku możliwości uzyskania odpowiednich dokumentów, powinieneś dla własnego bezpieczeństwa, zlecić wykonanie badania we własnym zakresie.

Jak często powinieneś sprawdzać maszyny?

Jeżeli jesteś użytkownikiem maszyny, dla której została dokładnie określona w normie typu C częstotliwość wykonywania tych badań (np. wtryskarki) to powinieneś je wykonywać zgodnie z tymi zaleceniami. W przypadku, gdy użytkujesz maszyny, które nie zostały wyszczególnione w normach na których opiera się dyrektywa maszynowa, wszystko zależy od Twoich wewnętrznych procedur bezpieczeństwa. Niektórzy producenci kurtyn zalecają wykonywanie badania dobiegu co pół roku.

Z naszego doświadczenia oraz analizy dostępnych norm wynika, iż wystarczającym czasookresem będzie częstotliwość 1 roku użytkowania maszyny.

Dlaczego badania powinny być wykonywane cyklicznie?

Należy pamiętać, iż określony podczas pomiaru czas, jest elementem wynikowym całego łańcucha bezpieczeństwa, w którego skład w większości przypadków wchodzą również elementy wykonawcze takie jak styczniki, elektrozawory itp. Jednym z istotnych parametrów tych elementów są ilości cykli łączeń, dla których komponenty pracują zgodnie z parametrami katalogowymi. W okolicach wartości katalogowych tych parametrów, czasy przełączania komponentów zaczynają się wydłużać. Z tego wynika, iż układ bezpieczeństwa który dał wynik poprawny badania w początkowej fazie „cyklu życia” maszyny niekoniecznie zachowa wszystkie parametry po roku (dwóch) pracy ciągłej tego urządzenia. W takim wypadku badanie dobiegu wykaże nam pierwszą (może jeszcze niezauważalną dla operatora) oznakę, że niektóre elementy wchodzące w skład łańcucha bezpieczeństwa wymagają natychmiastowej wymiany, mimo tego, iż ciągle pracują.

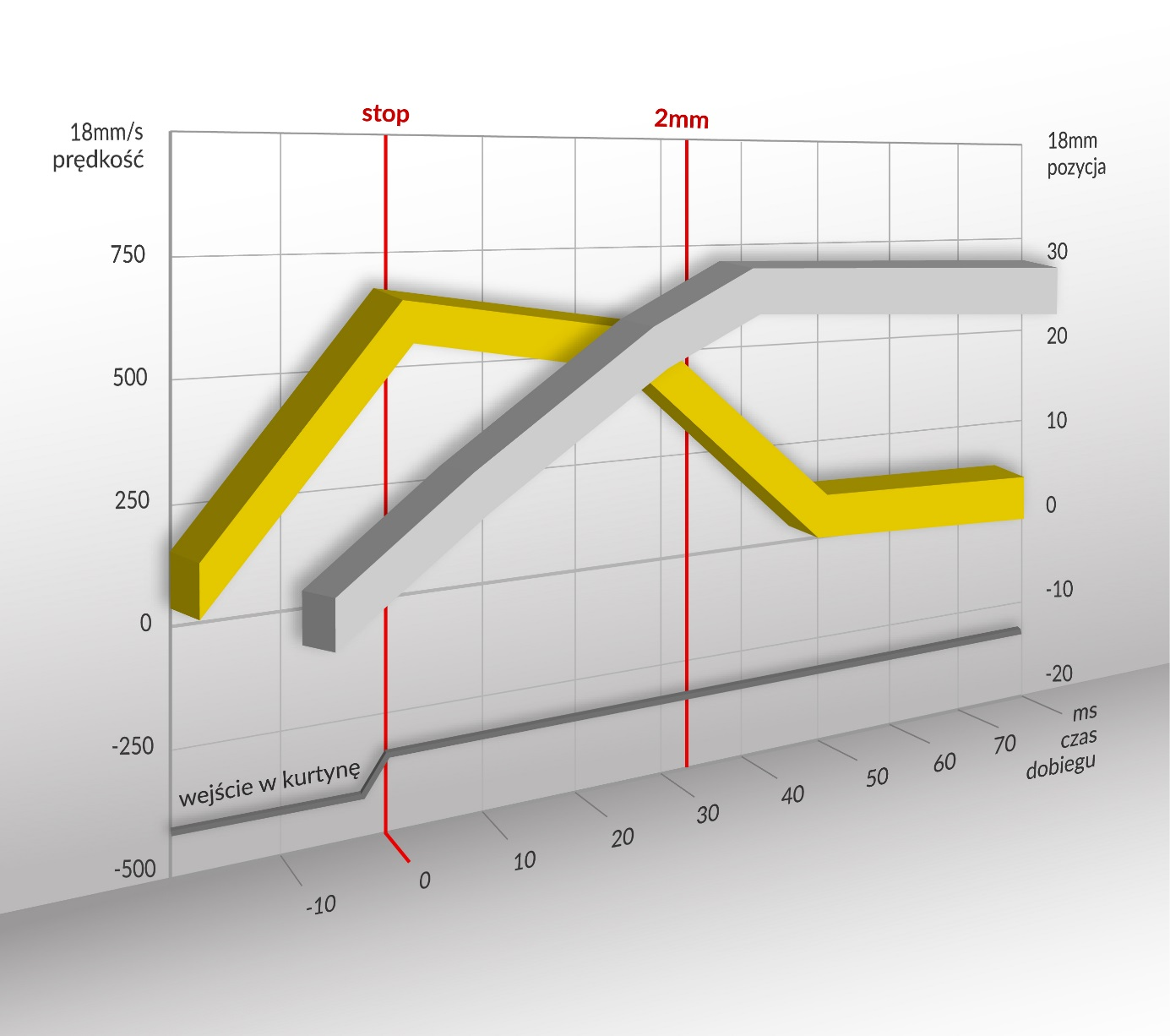

Jak wyglądają wyniki takiego pomiaru?

Po wykonaniu pomiaru dobiegu klient otrzymuje protokół pomiarowy, z dokładnym określeniem każdego punktu pomiarowego, zmierzoną odległością fizyczną pomiędzy elementem niebezpiecznym, a mierzonym komponentem bezpieczeństwa, oraz odległość wyliczoną na podstawie wykonanych pomiarów. W przypadku wyniku negatywnego, osoba wykonująca pomiary i analizę wyników postara się zaproponować rozwiązanie pozwalające na poprawienie parametrów bezpieczeństwa maszyny.

Przykładowy wynik pomiaru dobiegu:

Ile kosztuje takie badanie?

Cenę generują ilości punktów pomiarowych a nie funkcja, czy wielkość samej maszyny. W celu uzyskania miarodajnego wyniku, pomiary powtarza się dla każdego punku 10 razy.

Za punkt pomiarowy, należy uznać połączenie: badany komponent ochronny + element niebezpieczny.

Maszyna posiadająca 2 siłowniki z ruchem niebezpiecznym, zabezpieczone kurtyną bezpieczeństwa i startem oburęcznym, będzie posiadała 4 punkty pomiarowe. W takim przypadku osoba wykonująca badanie będzie musiała wykonać 4 przezbrojenia układu pomiarowego oraz 40 pomiarów.

Przede wszystkim należy pamiętać o tym, że pierwsze oznaki niesprawnego systemu bezpieczeństwa przebiegają w sposób niewidoczny dla człowieka. Dlatego pomiary czasu reakcji należy wykonywać cyklicznie i z należytą starannością.

Więcej informacji znajdziesz na stronie www.dobieg.pl

Powiązane treści

Poradnia 48 Portalu BHP

Jeśli masz jakiekolwiek pytania skorzystaj z indywidualnej porady grona naszych wybitnych Ekspertów.

Bądź codziennie na bieżąco ze zmianami w branży BHP, dzięki aplikacji stworzonej przez najlepszych Ekspertów.